环氧树脂胶收缩的原因有哪些?

环氧树脂胶因其优异的粘接性能、机械强度和耐化学性而广泛应用于各种材料的粘接中。但在粘接过程中,环氧树脂胶可能会收缩,导致内应力增加和裂纹形成,从而影响粘接质量和结构的完整性。以下是环氧树脂胶收缩的原因,并提出了减少收缩引起的内应力和裂纹的策略。

环氧树脂胶收缩的原因

环氧树脂胶在固化过程中会从液体转变为固体,体积的减小就是收缩。收缩可能由以下因素引起:

化学反应:环氧树脂胶固化过程中发生的化学反应会导致分子间距的变化,从而导致体积收缩。

溶剂挥发:如果环氧树脂胶含有溶剂,溶剂在固化过程中的挥发也会导致体积收缩。

热效应:固化反应通常是放热的,温度升高可能会导致材料膨胀,然后冷却会导致收缩。

减少收缩的策略

为减少环氧树脂胶粘接过程中的收缩及相关问题,可采取以下措施:

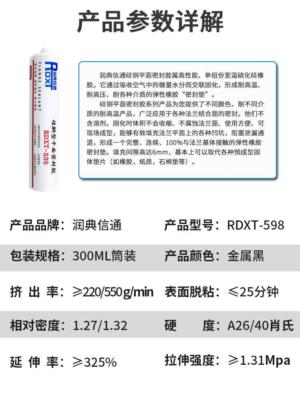

选择合适的配方:使用低收缩或特殊设计的润典信通环氧树脂胶配方(如润典信通8940环氧树脂胶和润典信通8178环氧树脂胶)。这些配方可以最大限度地减少固化过程中的体积变化。

控制固化过程:通过控制固化温度和固化速率,可以降低热应力和收缩。例如,逐步加热可以帮助材料逐渐适应最终使用的温度。

填料的使用:在环氧树脂胶中加入填料(如玻璃纤维、石英砂等)可以提高其热膨胀系数,从而减少收缩引起的应力。

优化粘接界面:确保粘接表面清洁光滑,避免空气泡或缺陷的形成,减少粘接过程中的应力集中。

后固化处理:粘接后可采用后固化处理,如适当的热处理或机械加载,以释放残余应力。

粘接设计:在设计粘接结构时,考虑使用柔性或弹性元素来吸收和分散收缩引起的应力。

环氧树脂胶在粘接过程中的收缩是不可避免的,但通过合理的材料选择、工艺控制和设计优化,可以显著降低收缩引起的内应力和裂纹。这不仅可以提高粘接质量,而且可以延长粘接结构的使用寿命,以确保其在各种应用中的可靠性和耐久性。